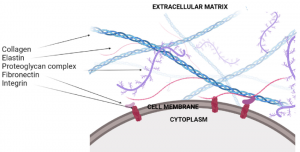

بسیاری از بافتهای لولهای مانند عروق خونی و نای ممکن است از طریق زخم یا بیماری دچار نقص طولانی مدت شوند. با وجود محدودیتهای فعلی در استفاده از پیوندهای اتولوگ، نیاز به جایگزینهای مصنوعی به عنوان گزینهی احتمالی مورد توجه قرار گرفته است. ساخت این اندامهای لولهای معمولاً با تکنیکهایی مانند الکترواسپینینگ (electrospinning) و الکتروشیت ذوبی (melt electrowriting) با استفاده از جمعکننده چرخشی انجام میشود. در پژوهشی محققان با استفاده از پرینتر سه بعدی چهار محوره و با فناوری FDM (fused deposition modeling) ساختار لولهای تو خالی را ایجاد کردند. در این روش پلیمر PCL در دمای ۱۱۰ درجهی سانتیگراد و فشار ۵ بار روی یک میلهی استوانهای با قطر ۲ میلیمتر در حال چرخش اکسترود میشود. با هدف بررسی خواص مکانیکی، منافذ با هندسهی مستطیلی و الماس شکل طراحی شد. نتایج نشان داد که که در حالت فشردهسازی شعاعی، طراحی منافذ الماس شکل دارای مدول یانگ بالاتری است، در حالی که در حالت کششی طولی، طراحی منافذ مستطیل شکل مدول یانگ بالاتری دارند. تجزیه و تحلیل خمش سه نقطهای نشان داد که طرح منافذ الماس شکل در مقایسه با طرح مستطیل شکل در برابر فروپاشی مجرا مقاومت بیشتری دارد. این دادهها نشان داد که با تغییر در طراحی منافذ داربست، میتوان طیف وسیعی از خصوصیات مکانیکی را بدست آورد. علاوه بر این، میتوان با سیستم توسعه یافتهی ۴ محورهی اکستروژن، کنترل کاملی بر طراحی و هندسه داربست، به دست آورد.

سیستم مبتنی بر اکستروژن چهار محوره. (A) شماتیک کلی فرآیند ساخت. (B) نمونههایی از طرح های احتمالی با سیستم FDM چهار محوره.

(C) طراحی منافذ مستطیل شکل. (D) طراحی منافذ الماس شکل.